【外観デザイン決定。しかし】

ああだこうだと義弟と議論しながらある時はバカにされたりしながらも、基本構造は何とか出来上がったのですが、今度は筐体づくりで大苦戦です。しかもこの苦戦は継続中です。

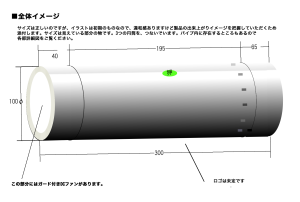

パッケージの完成イメージ

本体の完成予想図は、写真のような円筒形なのですが、この金型が450万円ほどするということが分かったのです。

あまりにも高額なので、何社かに相談したのですが、「そんな価格でしょうね」という回答が多く、地元の「産業振興センター」でも、相場はそれくらいと指摘されました。

実際地元の商工会議所で紹介してもらったプラスチック製品の製造工場も訪問しました。

で、ここで金型の料金を教えてもらって、一瞬めげたわけです。

社長のおっしゃるには、金型さえできれば、本体の制作費はおよそ数百円で出来上がるということだったのですが、金型は、マスプロであれ試作であれ必要だということでした。で、海外も当たってみたのですが、日本よりも品質的に落とす海外でも価格はさほど違わないと、輸入専門のバイヤーに教えてもらいました。で、この金額はあまりにも高額すぎて、クラウドファンディングにもかけられず、いまだにどうすべきか悩んでいます。(2022年秋口からのクラウドファンディングに賭けてみようかと思ってはいますが)だから。商品化のめどはまだ立っていません。

それだけでも大変だったのに、実証実験用のプロトタイプ作成の外側ケースづくりにも、難渋しました。こちらも思いのほか高額になり、現在も悩んでいます、私は筐体部品にいろいろ悩んだあげく、アクリルパイプを選定したのです。

アクリルパイプというのは、アクリル素材の中空パイプで、主に理科実験や装飾などに用いられており、いろいろなサイズのパイプが製造されています。とはいえ、日常的に使われているとはいえ、どこのDIYショップにもあるというわけでもなく、それなりの価格にはなります。

ところがコロナ明けでいろいろな仕事が卯こきだしたとたん、需要が復活したことで市場在庫が激減してしまいました。さらにロシアからの石油製品の輸入激減などいくつかの要因によって、アクリルパイプの大幅値上げが2022年4月に起こり、メーカーの生産量が落ち込み、全国のアクリル資材屋さんの倉庫からも在庫が払底してしまったのです。

商品化のためにイメージしていた、不透明アクリルパイプなどは、もともと生産量が少なかったため、入手が困難になりました。

さらに追い打ちをかけたのは、そのアクリルパイプの加工でした。

上図を見ていただければわかるのですが、いくつか細長いものが並んでいます。これは空気吸い込みのための孔なのです。

当方の設計では幅2mm高さ4mm程度の穴を円周上に20個開けたいという基本設計でした。実際には空気流入量を考えるともう少し数を増やしたいのですが。できれば実験の結果を踏まえて臨機応変の対応を考えていたのです。

ところが、ところがです。

信じられない話なのですが、日本を代表するようなアクリルパイプの専門商社(ネットで検索すると必ず出てくる有名な会社でもダメでしたね。しかも複数社)でも、当方の指定するアクリル工作ができないというのです。

確かにアクリルを加工する方法はあることはあるのですが、制作実績がないとか、工具がないとか、まとまった数がないから対応できないとか、事情はいろいろなのですが、なかなか協力を得られません。

そこで、事前作業を専門会社に依頼しようとすると、3Dプリンターを使用して、作ってあげるけど、サンプルは3本で、1本150万円とかいう恐ろしい金額が提示されました。拝み倒して依頼した関西のアクリル専門会社でも、アクリル加工の1部はできないといわれ、実際の制作費とアクリルパイプの原価を合計すると、およそ3倍程度に膨れ上がってしまいました。つまり加工費がバカ高いのです。

というのも、私の依頼した形状は、アクリルであれABS樹脂であれ、数千個以上制作するのが基本となるような形状だったのです。

これらの問題点を改善していこうと交渉を続けている間にも時間はどんどん経過してしまっていました。結果的に費用が足りないし、実際どれくらいのこの製品の希望者が出るのかもわからないし、さらに1000個程度であれば、電気部品の組み込み会社も嫌がるため、仮に受け付けてくれても、かなり製作費が高くなるということがわかりました。

小さいといえども電気ケーブルを配置したり、電動ファンを取り付け、電源ラインの中間で脱着プラグをつけたり、ケースに部品を組み込むなどの作業も、機械化できるところは少なく、すべて人手による制作が必要だとわかったのです。もちろん数千、数万個作るというのであっても、大半は手作業になるということでした。

また、作業を楽にする専用工具もいろいろな専門サイトを閲覧した結果、部分的に電動工具のアタッチメントを自作すれば、何とか工作も可能かなということが、徐々に判明しました。

加工工具の検索には、モノタロウ・ミスミ・オレンジブックなどを何度も閲覧し、疑問点が出てくると、コーナン、ニトリ、ロイヤルホームセンターなどに出向き、店員にいろいろ教えてもらいました。それでも簡単に作業できる工具は見つかっていません。

現状ではおそらくフライス盤やアクリル専用の刃を装着したNCによる加工が唯一の方法なのかもしれませんが、プロトタイプのアクリル円筒に20か所以上の溝穴を切り最速でも40分程度はかかると思われます。1時間にたった1.5個しかできません。それでフライス盤やNC旋盤を独占してしまうのです。1日頑張っても12個程度しか作れないのです。フライス盤をお持ちで、この作業を安く行ってくれる会社は現在も見つかっておりません。

そこでボール盤を購入し、XY軸に動く工作台をボール盤に取り付けて、疑似フライス盤を制作しようと思い立ち、いろいろ調べました。ところが………

まともなボール盤で、狂いのない作業をしようとすると、溶接などのボール盤強化が必要になり、簡単にできるものではないということがわかってきました。

フライス加工できるような鉄工所もあるのですが、信じられないことに鉄工所は樹脂加工を請け負ってくれません。

なぜだかお判りでしょうか。

聴いてみないとわからない話ですが、一つはプライドに関するもの。

「金属加工会社が、なんでプラスチックを触る必要があるのか」ということ。

二つ目が

「後工程で困るから」(知らなかったのですが、金属の切削屑は金属として回収業者に手渡すのですが、プラスチック屑が混入すると、産業廃棄物になるらしいのです)

まあ、それ以外にもマシンそのものが切削油で濡れているところにプラスチック素材をかけるというのは、発熱による変形や発火の可能性という面でも、面倒だということもあるようでした。

もちろんすべての加工会社に聞いたわけでもなので、もしもご協力いただけそうな会社情報があれば、お教えいただければありがたいです。

で、現在のところ、溝穴加工は、二つの穴をあけて、その間をドリルで削り取ってゆくという、時間のかかる方法で行っています。この方法だと最初の穴かけでハンドドリルの歯が流れてしまって、指定する位置にキレイに穴あけができません。

そこでアクリル専用のドリルピットを購入してみました。

少しはましになりましたが、今度は溝切はアクリルのピットでもうまくいきません。ドレると穴あけのアクリル素材が固定できれば少しはましになるのでしょうが、少しでも気を抜くと、偏芯運動が発生して溝穴がゆがんでしまいます。

一番ましな工法としては、ボール盤にエンドミルを取り付けて、アクリルパイプを手で固定して、少しずつ送り込んでゆくという作業なのかなと考えています。

コメント